Энергоэффективность может стать мощным конкурентным преимуществом, если расход электричества или тепла составляет значительную долю в себестоимости производства. Ростелеком разрабатывает специализированные решения для энергоемких предприятий. Рассмотрим реальные примеры их внедрения в российских компаниях.

Региональная теплоэнергетическая компания обслуживала более 380 км тепловых сетей, 81 котельную и 21 насосную станцию. Руководство было обеспокоено ростом затрат на эксплуатацию сетей, частыми авариями, отказами оборудования и высоким уровнем теплопотерь.

Двухсезонный режим подачи тепла потребителям не учитывал климатических особенностей региона и приводил к регулярным недотопам и перетопам. Чем чаще случались нештатные ситуации, тем больше увеличивалось время реакции на них со стороны обслуживающего персонала.

Специалисты Ростелекома провели технический аудит предприятия и предложили клиенту внедрить систему «Цифровое теплоснабжение» (0+). Она решает задачи сбора и диспетчеризации данных о работе котлов, насосов и теплосетей, позволяет централизованно управлять оборудованием и выявлять аварийные ситуации.

Раньше авария на теплотрассе могла долго оставаться незамеченной, а автоматизированная система помогает выявить утечку в момент ее возникновения. Так же оперативно она реагирует на изменения погоды и сигнализирует, что надо скорректировать режим работы котельного оборудования.

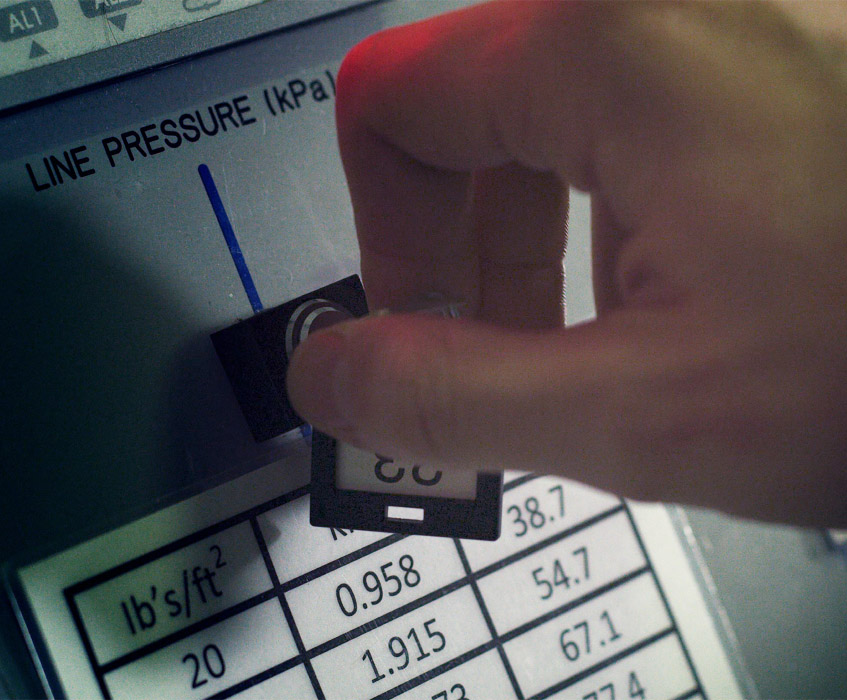

В каждой котельной специалисты собрали шкафы автоматики — устройства для сбора и обработки информации с датчиков — на базе контроллеров, которые производит Ростелеком. Ими управляет SCADA, система, отвечающая за сбор и агрегацию данных о работе оборудования и состоянии теплосетей. В рамках единого проекта диспетчеризации к системе можно подключить неограниченное количество объектов. Это позволяет вести поэтапную работу по цифровизации котельных, насосных станций, теплопунктов и другой инфраструктуры, входящей в состав крупного предприятия.

- Экономия энергоресурсов — 20%.

- Сокращение эксплуатационных расходов — 15%.

- Сокращение времени реакции на нештатные ситуации — 85%.

Тарифы на электроэнергию для предприятий значительно выше, чем для населения, кроме того, они могут сильно отличаться в разных регионах. В Ростелеком обратилась компания из машиностроительной отрасли, которая закупала сетевое электричество по цене более 7 рублей за киловатт без НДС. Рентабельность производства страдала от роста цен на электроэнергию и предприятие искало способы сэкономить.

Другая проблема, с которой регулярно сталкивалась компания, — скачки напряжения. Они приводили к отключениям АСУТП (автоматизации системы управления технологическим процессом) и не позволяли обеспечить стабильную нагрузку энергопотребляющих элементов. Оборудование все чаще требовало внепланового обслуживания и ремонта.

После предварительного осмотра и обследования объекта выездные специалисты Ростелекома предложили заказчику комплексное решение — строительство собственного энергоцентра на базе газопоршневой установки. Это позволило бы предприятию добиться автономности от поставщика сетевой электроэнергии.

Примечательно, что в процессе переговоров между заказчиком и Ростелекомом энергоснабжающая организация обратилась к руководству предприятия с предложением снизить тариф на электричество. Но к этому моменту принципиальное решение о строительстве энергоцентра было уже принято.

В проекте строительства энергоцентра принимали участие представители заказчика, специалисты Ростелекома и его совместных предприятий, отвечающих за разработку и поставку оборудования. Проект включал такие этапы:

разработку технического решения и технического задания на проектирование;

проектирование силами проектных центров поставщиков и совместных предприятий Ростелекома;

создание сметы и коммерческого предложения;

строительно-монтажные работы, пусконаладку объекта и его перевод в режим постоянной эксплуатации.

Энергоцентр укомплектовали средствами АСУТП и шкафами автоматики на базе свободно программируемых логических контроллеров. Их производит партнерское предприятие Ростелекома — Московский завод тепловой автоматики. Ростелеком полностью контролирует производство и обслуживание оборудования и не зависит от импортных лицензий и поставок.

После запуска энергоцентр стал главным источником электроэнергии для предприятия, а сетевое электричество от прежнего поставщика — резервным. Заказчик получил доступ к более качественной электроэнергии, без скачков напряжения и по более выгодной цене.

Общий бюджет строительства составил около 70 млн рублей. Компания не ставила цели добиться полной автономности, но основной объем потребления электричества после запуска стал обеспечивать собственный энергоцентр.

Проект был реализован менее чем за год, в том числе строительно-монтажные работы, которые заняли около восьми месяцев. В соответствии с предварительно рассчитанной финансовой моделью инвестиции заказчика окупились за 3,5 года эксплуатации за счет экономии на стоимости электроэнергии.